Blade Buddies steht für Qualität, deshalb kommen bei der Auswahl der Materialien nur die besten verfügbaren Werkstoffe infrage. Je besser das Ausgangsmaterial, desto besser das Produkt.

Hier eine kleine Auflistung der verwendeten Materialien

G10 Griffmaterial

G10 ist ein Verbundstoff der bei uns zur Griffgestaltung der Messer verwendet wird. Es ist ein sogenannter glasfaserverstärkter Kunststoff (GFK). Die positiven Eigenschaften bei Verbundwerkstoffen ist, dass die Ausgangsmaterialien ihre eigenständigen Strukturen behalten, sowohl ihre chemischen als auch physikalischen Eigenschaften. Verbundwerkstoffe zeichnen sich vor allem dadurch aus, dass sie belastbarer und leichter sind als herkömmliche Werkstoffe. Deshalb fanden sie anfangs Verwendung vor allem dort, wo ein besonderes Augenmerk auf Gewichtsreduktion gelegt wurde wie im Flugzeug- oder Sportwagenbau. Seit einigen Jahren jedoch fand dieser Werkstoff seinen Weg zu anderen Produkte unter anderem auch für Messer.

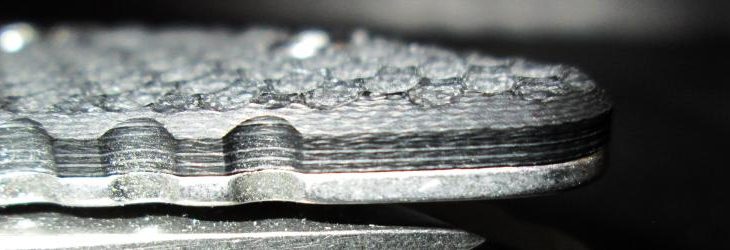

G10 setzt sich zusammen aus Glasfasermatten und Epoxidharz.

Glasfaser wir aus geschmolzenem Glas hergestellt. Aus der Schmelzmasse werden dünne Fäden gezogen und zu einer Matte geflochten. Sie sind sehr beständig gegen chemische Einflüsse und auch physische Belastung. Weiters sind sie witterungs- und alterungsbeständig, sowie auch unbrennbar. Das alles bei einer sehr guten Stabilität

Epoxidharz ist Kunstharz der sich wenn er härtet zu einem Kunststoff umformt. Nach dem Aushärten ist Epoxidharz äußerst fest und um einiges leichter als ein Metall mit vergleichbaren Eigenschaften.

G10 wird also dadurch erhalten indem man die Glasfasermatten in der Harzmasse schichtet, unter Hitze verpresst und härtet. Die Glasfasern liefern die Stabilität und Widerstandsfähigkeit und dem Epoxidharz verdankt es seine Leichtigkeit. G10 ist in verschiedenen Farben erhältlich und seine Oberfläche kann einfach bearbeitet werden.

Messerstahl CPM S35VN

Der Messerstahl den wir verwenden ist CPM S35VN. Der hochlegierte Stahl wird „pulvermetallurgisch“ gefertigt und hat seinen Ursprung in den USA.

Pulvermetallurgischer Stahl wird in der Messerindustrie für die Massenfertigung etwa seit der Jahrtausendwende verwendet.

Der Vorteil bei pulvermetallurgischem Stahl liegt in der Qualität, da durch die Fertigung eine sehr homogene Mikrostruktur entsteht. Der Stahl wird gefertigt indem man die Stahlschmelze in Pulver versprüht, dieses dann unter Druck heißisostatisch zu einem Halbzeug verpresst (sintern). Anschließend kann der Stahl auf konventionelle Weise wie walzen, schmieden usw weiterverarbeitet werden.

Das Kürzel CPM bedeutet „Crucible Particle Metallurgy“ und wurde 2009 von der amerikanischen Firma „Crucible Industries“ entwickelt. Der Zusatz „N“ bedeutet das Legierungselement „Niob-Tantal“, welches den Stahl vom Vorgänger S30V unterscheidet.

Legierungsbestandteile:

Chrom: 14%

Vanadium: 3%

Molybdän: 2%

Kohlenstoff:1,36%

Mangan: 0,5%

Niob-Tantal: 0,5%

Silizium: 0,5%

Stickstoff: 0,5%

Wolfram, Phosphor, Nickel, Schwefel < 0,1%

Die Qualitätsmerkmale von S35VN liegen in seiner Zähigkeit und Beständigkeit. Es wird eine langlebige Schnitthaltigkeit erreicht, wobei diese im Gegensatz zu einem Monostahl von einem Könner geschliffen werden sollte. Die Härte liegt im Bereich von 59-61 HRC. Weiteres ist der Stahl sehr korrosionsfest welches sehr anwenderfreundlich ist.

Zusammengefasst ist CPM S35VN ein moderner, haltbarer, zuverlässiger und vielseitiger Messerstahl.

Werkstoff Titan

Wohl einer der bekanntesten Werkstoffe für Messergriffe ist Titan. Waren die Messergriffe früher aus Stahl, dann aus Aluminium, so sind die Griffe heutiger high-end Messer oft aus Titan. Doch nicht nur high-end sondern Titan erobert auch schon das Mittelklassesegment. Kaum ein anderes Material besitzt in der Messerszene soviel Ansehen wie Titan.

Dabei wird es für Messergriffe nur als Legierung verwendet. Dem reinen Titan, das aus Titanoxid gewonnen wird, wird Aluminium und Vanadium beigemischt. Die bekannteste Legierung in der Messerszene ist „Ti-6Al-4V“, sprich dem Titan wird 6% Aluminium und 4% Vanadium beigemengt.

Der daraus entstehende Werkstoff ist überaus interessant. Er ist fast um die Hälfte leichter wie Stahl. Titan hat eine ca 60% höhere Dichte als Aluminium aber seine Belastbarkeit ist fast doppelt so hoch wie Aluminium. Kein Wunder daher warum dieser Werkstoff so begehrt ist und sich um Titan ein Mythos rankt.

Weiters zeichnet sich Titan durch eine sehr hohe Korrosionsbeständigkeit aus. Es ist ein schlechter Wärme- und Stromleiter und sogar beständig gegen verdünnte Säuren und Laugen.

Da Titan in keinem Milieu korrodiert und keine allergische Reaktionen im Körper verursacht, ist es ein optimaler Werkstoff auch für Piercings und Implantate aller Art.

Ein interessanter Aspekt ist auch die Anodisierbarkeit von Titan. Sprich, durch Wärmebehandlung oder heute durch Strom und Säurebad können verschiedene Farben und Farbeffekte erzeugt werden.

Jeder der einmal ein Messer mit Titangriff in der Hand hatte wird dieses Material lieben und den angenehmen Griff (der nicht metallisch kalt erscheint wie Stahl oder Alu) nicht vergessen.